コードバンフルジップウォレット製作工程

~外装編~

フラットヘッドのレザークラフト工房「ストックバーグ」では、ハンドメイドのウォレット製作を行っています。

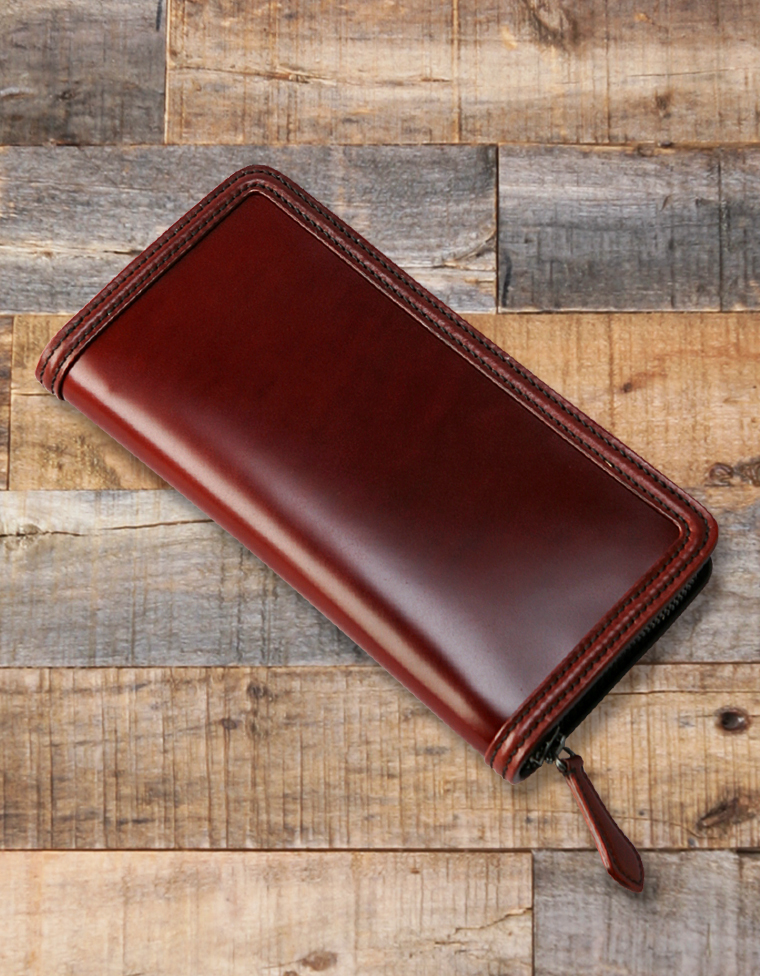

フラットヘッドのウォレット中で最大の容量を誇るフルジップウォレット「FN-WLZ1-3Z」は、

使用するパーツ数も多く、一つひとつをハンドメイドで仕上げていくのには大変手間がかかります。

今回はフルジップウォレットの製作工程から、外装製作の様子を紹介します。

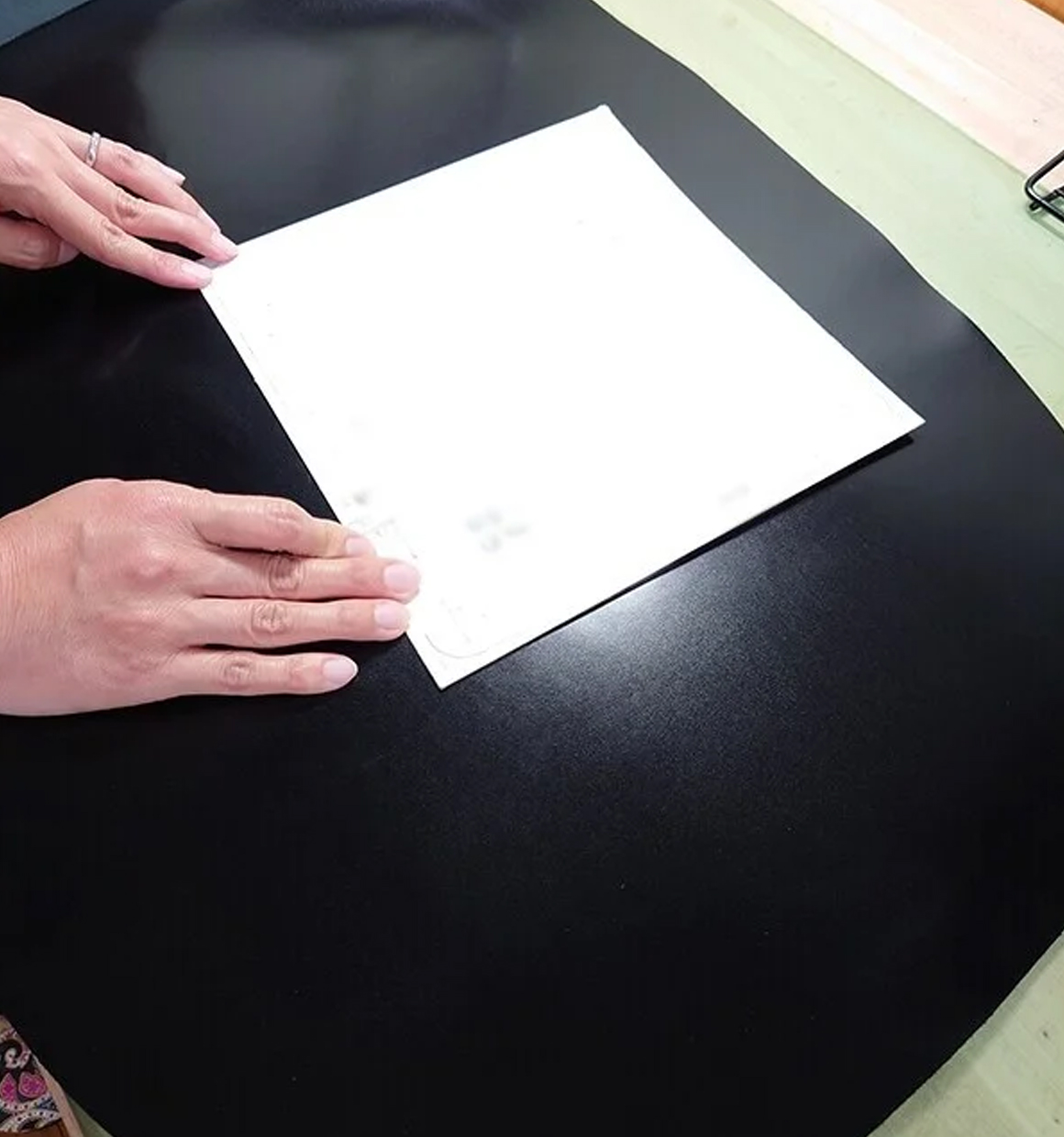

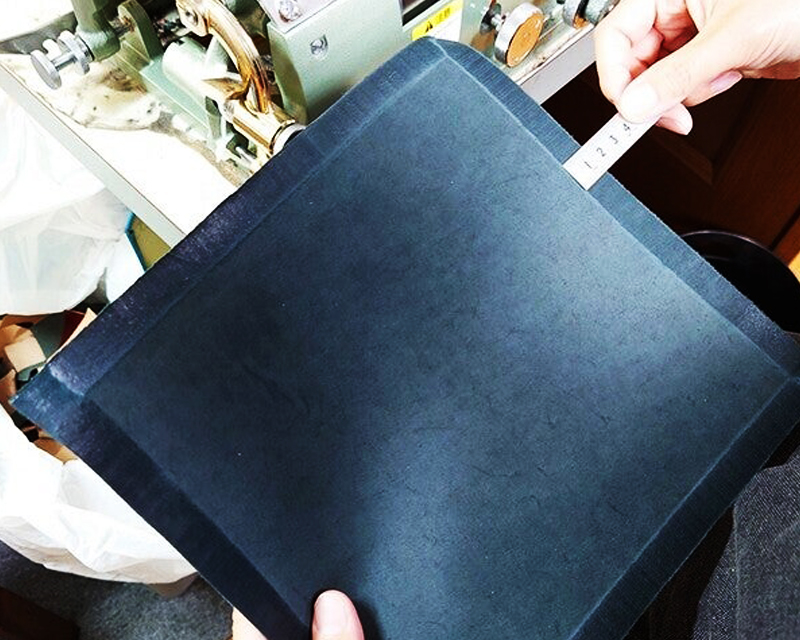

表革切り出し

表革にはコードバンを使用します。

コードバンは「革のダイヤモンド」とも称され、独特な光沢感が特徴です。

フルジップウォレットではかなりの量のコードバンを使用し、本体部分の型紙をあてて切り抜きます。

革なので小傷や色ムラなども入っていますが、うまく風合いに馴染むよう活かしながら外枠部分も切り抜きます。

枠も本体とは別の革から贅沢に1枚撮りしています。

外装だけでも1枚抜きのパーツを2つ使用しています。

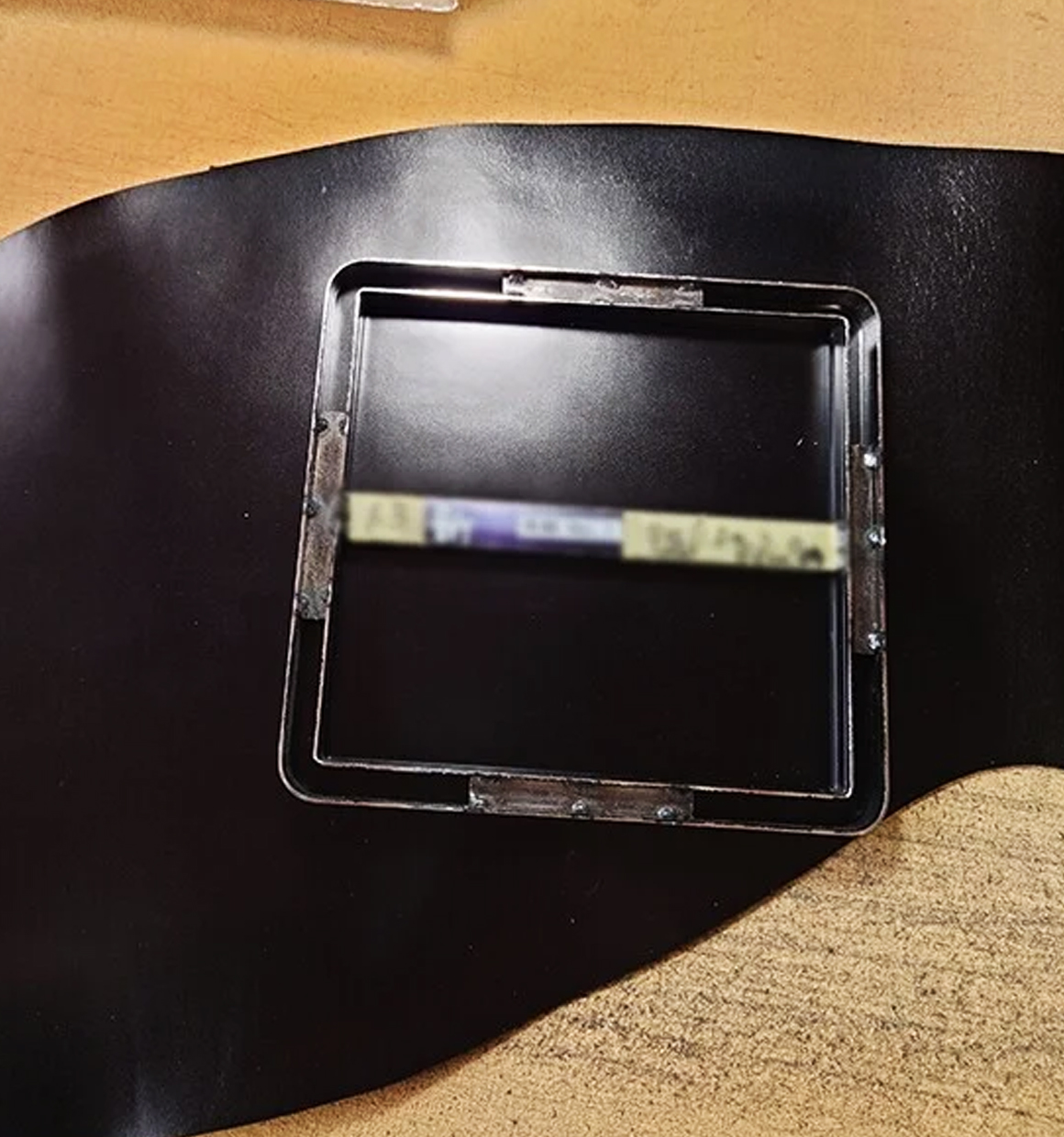

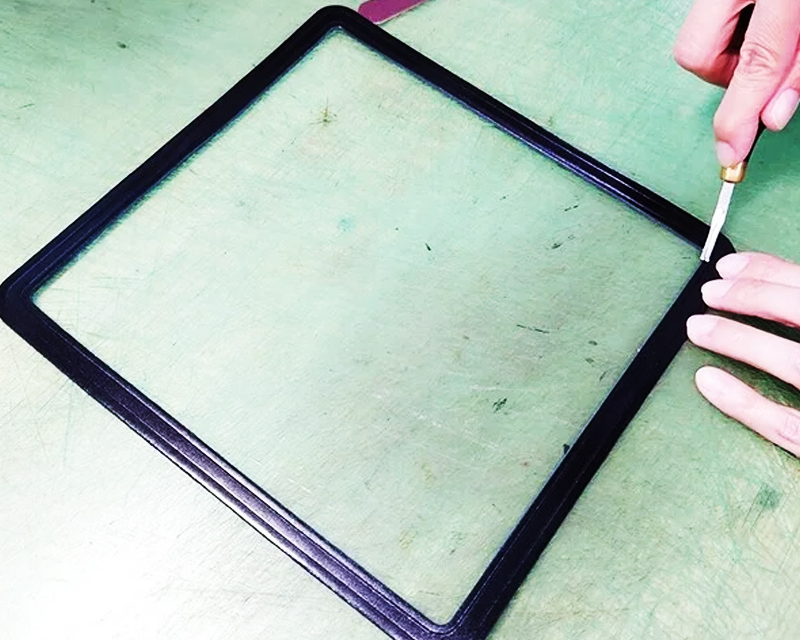

外枠下処理

切り出した本体部分はコードバンの表面を加工し、枠が収まるよう寸法出しを行います。

外枠のパーツには真直ぐV漉きを2本入れます。

切り出したパーツを下処理し、穴あけ工程へと続きます。

この時に外枠はコバの磨きなども行い、先に仕上げています。

穴あけ工程

外枠のパーツの一部に縫い穴を空けていきます。

穴あけは、スタート位置や空ける菱目の数も決まっているので、ズレないよう慎重に穴あけ作業を行います。

非常に手間のかかる作業ですがここで穴がズレてしまうと本体との縫い合わせに支障が出てしまいます。

外枠の穴あけが出来上がったら、本体側へと取り掛かります。

完成した外枠を本体に合わせていきます。

外枠には2本のステッチで縫い上げますが、その間に重要なふくらみがあります。

このタイミングでふくらみを出すための加工を行います。

コードバンは非常にデリケートな革で、扱いには注意が必要です。

本体と外枠が曲がらないように仮接着を行い、外装の作業は一旦終了です。

この後内装パーツの作成へと作業は進みます。

内装製作の様子は改めて紹介させていただきます。